Ein Werkstattbericht von Clemens Winter zum Umbau eines Seacycle Tretkatamaran zu einer mobilen Pattform für ein Zelt.

Baubeginn am 23.08.2010

Ich habe nun endlich einen Anlauf genommen, eine größere Plattform für das Seacycle zu bauen.

Das Seacycle vom amerikanischen Hersteller Meyersboat ist zwar schnittig und flott. Aber ganz glücklich war ich nicht damit – schon vor dem Kauf habe ich Pläne geschmiedet, das reine Fitness- und Spaßboot in ein minimalistisches Muskelkraft-Wohnmobil umzubauen – ich träumte davon, künftig mit meinem kleinen Hausboot mehrtägige Touren auf dem Wasser zu unternehmen.

Habe dann aber doch lange gezögert, bevor ich das Bastelprojekt mit der größeren Plattform angepackt habe. Lohnt es den Aufwand? Oder handle ich mir nur ein weiteres sperriges Teil in der Garage ein? Meine Gegenargumente: Die Unterbringung in der Garage ist kein Problem – ich hänge das Teil unter die Decke. Auch in puncto Transport habe ich keine Einschränkungen – wegen der Länge der Schwimmer bin ich eh auf Auto und Dachträger angewiesen.

Ferner – Rüstzeit und Gesamtgewicht werden kleiner, zudem gewinne ich Platz im Auto, der bisher durch diverse einzelne Bauteile belegt war.

Der Ansatz:

- Größere Plattform (240 x 160cm) für ein größeres Zelt

- Weniger Bauteile für eine schnellere Montage

- Das Zelt bei Seitenwind mit Gurtbändern auf 30 cm Höhe niederzurren

- Niedrigere Plattform zur Reduktion der seitlichen Windangriffsfläche

- Rahmenkonstruktion aus Hartschaum, armiert mit Glas- und Kohlefaser

- Verzicht auf die bisherigen Querträger des Seacycle – Schwimmer direkt mit der Plattform verbinden.

Vor allem aber: Wäre es nicht toll, mit etwas mehr Platz und Komfort auf einem Mini-Hausboot auf Flüssen und Seen unterwegs zu sein? Nach vielen Überlegungen und Skizzen habe ich mich im Juli 2010 entschlossen, die Pläne in die Tat umzusetzen.

Rückblickend stelle ich fest, dass die Bastelei wieder kreatives Potential in mir geweckt hat. Es tat gut, mal wieder ein Projekt alleine voran zu bringen – ohne Abhängigkeiten von Dritten. Auch die kniffligen Detailaufgaben haben mir gut getan – gleichsam als selbstverordnete Werktherapie. Die Abfolge der einzelnen Arbeitsschritte musste ich besonders gut planen. Zweihändig mit einem derart großen Teil – das erwies sich immer wieder als Herausforderung.

Den Aufwand hatte ich mächtig unterschätzt – ungefähr um den Faktor Pi. Mein Freund Hanno kommentierte das folgendermaßen: Der Unterschied zwischen Theorie und Praxis ist in der Praxis bedeutend grösser als in der Theorie. … Das klingt erst mal verwirrend, die Aussage scheint aber zu stimmen.

Bauweise: Mit Hartschaum und faserverstärktem Kunststoff

Wie schon bei früheren Bastelprojekten arbeite ich in Positivbauweise mit extrudiertem Hartschaum (z.B. Styrodur von BASF). Dieser feinporige und druckstabile Schaum bleibt als Stützmaterial im Bauteil, außen wird die tragende Schale aus Faserverbundwerkstoffen ergänzt. Das sind Glas- und Kohlefasergewebe, die sich wie ein Stoff mit der Schere zuschneiden lassen. Dieses Material nimmt später die Kräfte auf, es wird sorgfältig in mehreren Lagen laminiert.

Das bedeutet bei der Positiv-Bauweise, dass die Gewebelagen nacheinander auf den formgebenden Kern (aus Hartschaum) drapiert werden und immer wieder mit der zuvor präzise abgewogenen Mischung aus Epoxidharz und Härter getränkt werden. Das Kunstharz geliert dann je nach Härter nach 15-40 Minuten, härtet schließlich aus und hält dadurch die Fasern an Ort und Stelle. Erst dann können die Fasern die Zug- und Druckkräfte aufnehmen, dadurch wird das Bauteil stabil.

Zum Benetzen und Entlüften der Gewebematten verwende ich Pinsel und Schaumstoffwalze. Mit der harzgetränkten Walze wird so lange gerollt, getupft und geklopft, bis sich die Fasern ohne Lufteinschlüsse an die Lage darunter anschmiegen. Bei Glasfasern wird das Gewebe dann transparent. Bei der schwarzen Kohlefaser hat man diese optische Kontrolle nicht, also wird zur Sicherheit noch ein weiteres Mal gerollt, getupft, geklopft.

Werkstattbericht

Eine Hälfte unserer Garage habe ich für das Projekt für einige Wochen als Werkstatt in Beschlag genommen. Der Tapeziertisch bekam einen Überzug aus Malerfolie, die Faserverbundwerkstoffe hatte ich zuvor in einem Spezialgeschäft im Schwäbischen gekauft.

August 2010

Angefangen habe ich mit den Mittelholmen, hier liegt einer auf dem OP, vorbereitet zum Laminieren. Die 6 gerollten Kohlefaser- oder Carbongewebe sind für den hinteren blauen Holm, das rosa Vorderteil laminiere ich später mit Glasfasergewebe. Weil ich damit für die kompliziertere Form eine bessere optische Kontrolle habe – das Gewebe wird transparent, wenn es komplett benetzt und entlüftet ist. Der neue Mittelholm liegt übrigens auf seinem Vorgänger aus Holz – der dient hier als plane Unterlage.

Wegen der gesundheitsgefährdenden Ausdünstungen der Mischung aus Epoxidharz und Härter trage ich bei den Arbeiten sowohl einen Schutzanzug wie auch Atemschutzmaske und Einweg-Handschuhe. Das ist echt schweißtreibend, nach einem Arbeitsgang von je 2 bis 3 Stunden pelle ich mich erschöpft aus der nassen Kleidung und brauche eine Dusche.

Hier sieht man einen der Mittel-/Sitzholme – kopfüber. Ich laminiere gerade an der Unterseite. An der Wand hinten hängt einer der beiden Pedalantriebe des Seacycle. An diesem ersten Bauteil bin ich fast verzweifelt. Der hintere blaue Teil des Holms hat nur einen Querschnitt von 9 mal 5 Zentimeter, bei einer Länge von 2 Meter 40 ist er damit bruchgefährdet. Ich musste ihn behandeln wie ein rohes Ei. Zuerst habe ich den Hartschaum mit eingedicktem Harz gespachtelt. Damit das Gewebe auf dem zuvor porösen Material klebt.

Das Problem: Wenn ich das Gewebe auf einer Seite gerollt und benetzt hatte, musste ich den Holm jeweils um 90 Grad weiter drehen. Dabei musste ich höllisch aufpassen, dass er nicht bricht. Er klebte an der unterlegten Folie, diese wurde teilweise vom Tisch angehoben. Nur mit großer Mühe konnte ich den Holm von Folie und Unterlage lösen, immer wieder bog sich der Holm gefährlich. Gegen Ende des Arbeitsgangs wurde das noch schlimmer, bei 30 Grad Außentemperatur begann das Gemisch aus Harz und Härter schneller zu reagieren, es wird dann klebrig und zäh wie Honig.

Während Caroline und Calvin am Badesee waren, habe ich gewissermaßen einen extralangen Saunagang in der Garage gemacht. Als ich die Latexhandschuhe nach 3 Stunden endlich ausziehen konnte, tropfte der Schweiß heraus. Meine Fingerkuppen hatten tiefe Runzeln.

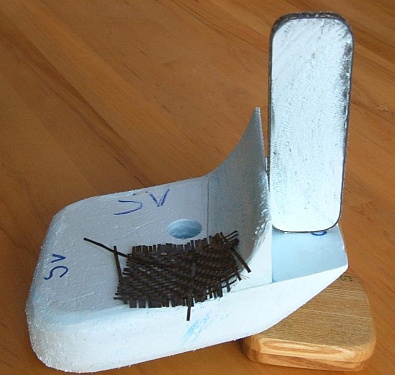

Was hier aussieht wie ein Elefantenfuß ist die Verbindung zwischen der Plattform und den Schwimmkörpern. Für die spätere Schraubverbindung zwischen Plattform und Schwimmer klebe ich zuerst ein Röhrchen aus Aluminium in den Hartschaum. Die Hülse steht oben und unten 5 mm über den Schaum über.

Bei jeder Gewebelage: Mit einer Metallschraube stupfe ich an der entsprechenden Stelle ein Loch in das Gewebe und weite es durch kreisförmige Bewegungen so weit auf, dass die Öffnung über das Metallröhrchen passt. Dann heißt es solange tupfen, bis sich die Fasern ohne Lufteinschlüsse oder Falten tangential um die Hülse drängen. Das ist vor allem kopfüber echt anstrengend!

Im 2. Bild der fertig laminierte Fuß. 8 Lagen Glasfaser oben herum, 6 Lagen Gewebe unten, die Gewebelagen werden wie eine Bandage komplett um den Holm herum gewickelt.

September 2010

Heute (Samstag) habe ich die beiden Elefantenfüße der zweiten Bordwand mit der Schleifmaschine geglättet und in den vorderen Querholm zwei Ausschnitte für die Sitzholme gesägt. Sowie die vierte halbe Sitzschiene laminiert.

Das Negativ für die Sitzschiene hatte ich für das Duotrike 2005 vom Sesselrad BikeE abgenommen. Die Schiene bildet oben einen T-Holm, auf den der Sitz mit Schnellspannern geklemmt wird. Ich nutze diese bequemen Sitze für das BikeE, für das Dreirad (Duotrike) und für das Tretboot.

Neun Tage später sind alle Holme laminiert, jetzt kommt der Zusammenbau.Habe noch 3 Tage Urlaub. Könnte fast reichen … wenn ich mich nicht immer verschätzen würde. Die 6 Teile der Plattform habe ich heute vor der Garage zur Probe ausgelegt. Beeindruckend groß. 240 mal 160 Zentimeter – mit den beiden Auslegern vorn hat die Plattform eine Länge von 3 Meter 20. Der Rahmen ist ähnlich wie ein Bettgestell, auch hier kommt später ein Lattenrost drauf.

Habe im Frühjahr ein Vorjahresmodell des Quechua Air für 2 Personen günstig bekommen – für ca. 45 Euro. Es ist 160 cm breit und 215 cm lang. Dafür habe ich die Plattform dimensioniert. Man sitzt dann ungefähr wie der Kutscher auf dem Bock seines Planwagens. Bei windigem Wetter möchte ich das Zelt mit einem Spanngurt von 95 auf ca. 30 cm Höhe niederzurren, damit es dem Wind nicht so viel Angriffsfläche bietet. Dabei kann die ganze Ausrüstung im Zelt bleiben. Da ich direkt vor dem Eingang sitze, kann ich mein Getränk, den Fotoapparat oder andere Teile trotzdem aus dem Zelt fischen.

Ich plane, mit dem Seacycle mal die Mecklenburger Seenplatte zu befahren. Das muss großartig sein. Oder Brandenburg, auch dort gibt es ein riesiges Netz an Wasserwegen. Hoffentlich klappt es im nächsten Jahr.

Auf dem Fußboden sieht man die beiden Kartons, mit deren Hilfe ich die Einzelteile der rechteckigen Plattform vor dem Kleben exakt ausgerichtet habe. Am Freitag habe ich die 6 Bauteile im Gästezimmer provisorisch verklebt (mit eingedicktem Epoxidharz). Die Ecken habe ich außen herum mit 4 Lagen Glasfaser (280 gr/m2) verstärkt. Das sollte die Plattform insgesamt soweit aussteifen, damit ich sie am Folgetag in eine vertikale Position bringen konnte.

Das Gästezimmer habe ich deshalb für diesen Arbeitsschritt in Beschlag genommen, weil ich für die Verklebung eine ebene Fläche brauchte und weil die Außentemperatur nachts mittlerweile bis auf einstellige Werte sank. Für das Aushärten bedarf es aber mindestens 20 Grad. Das Gästezimmer kann ich im Gegensatz zur Garage heizen.

Nach dem Aushärten habe ich am Samstag die ersten beiden Ecken rundherum mit Glas- und Kohlefaser verstärkt. Am Montagabend die zwei restlichen Ecken. Dazu habe ich die Plattform hochkant in die Garage gestellt und mit einer Leine nach oben zur Zwischendecke gesichert. So konnte ich die jeweils oben liegenden zwei Ecken bandagieren.

Am Mittwoch und Donnerstag war ich beruflich unterwegs, am Freitag habe ich die Leisten für den Holzrost abgelängt und zwei Auflageleisten an den Längsholmen innen eingepasst und eingeklebt.

Am 19. September habe ich den Rahmen im Rohbau gewogen. Mit 17 kg ist er doch etwas massiver als gedacht. Dort wo der Statiker noch einige Angsteisen drauf packt, sind es bei mir zusätzliche 2 oder 3 Lagen Kohle- oder Glasfaser. Hinzu kommen die beiden Aufnahmen für die Treteinheiten und die vordere und hintere Beplankung. Mit Anstrich lande ich dann bei 30 Kilogramm – plus Lattenrost sind es 40 Kilogramm. Immerhin – im Vergleich zu meinem Provisorium mit der kleineren Plattform aus Holz habe ich 20 Kilo eingespart. Und muss deutlich weniger Teile befördern und montieren. Auch, weil ich die beiden Traversen aus PE (Querholme) durch die neue Plattform einspare.

Am 23. September 2010 ist der Rohbau fertig, die Latten für den Rost sind abgelängt, gefast und mit Holzschutz gestrichen. Als nächstes kann ich den Carbon-Rahmen lackieren (in gelb wie die Schwimmer) und die Steuerung wieder einbauen. Gestern habe ich das ganze Bauteil in eine transparente Baufolie gepackt und zum Aushärten in die Sonne gelegt. Das Harz sollte mindestens 5 Stunden bei 50 Grad getempert werden, erst dadurch erreicht es seine Endfestigkeit. Ob die Sonne im Spätsommer diese Temperatur unter der Folie noch erzielt?

Oktober 2010

Mein Sommer-Bastelprojekt ist nun auf der Zielgeraden. Habe Sonntagabend die 4 halben Sitzschienen aufgeklebt, gestern den Lattenrost ergänzt. Heute (13. Okt.) ist Anprobe – mit 1 Sitz und einem Antrieb. Jetzt kann ich den zweiten Anstrich an den Sitzholmen aufbringen. Und die umgebaute Steuerung montieren. Vielleicht reicht es noch für eine Probefahrt im Herbst!

Probefahrt

23. Oktober 2010 – Probefahrt! Am Samstagvormittag habe ich noch die Steuerung eingebaut sowie Schrauben und Werkzeug vorbereitet. Danach haben Carolines Bruder und ich die Plattform kopfüber auf den Dachträger gehoben – uff! Das könnte schwierig werden unterwegs – ich muss immer einen starken und hilfsbereiten zweiten Mann finden.

Die Plattform wird mit 4 Schrauben (hierfür sind jeweils 2 Aluminiumröhrchen in die Sitzholme laminiert) am Dachträger befestigt. Dann werden die beiden Rümpfe mit je 2 Schrauben kopfüber auf der Plattform befestigt. Antriebe, Sitze und Werkzeug werden im Kofferraum verstaut.

Auf dem Weg zum Goldkanal habe ich Richard abgeholt, er hatte mir seine Unterstützung bei der Probefahrt angeboten.

Das Aufrüsten ging flott. Nach 20 Minuten waren wir auf dem Wasser. Ich barfuß – es war schließlich mein Sommerprojekt, das hier seinen krönenden Abschluss finden sollte. Richard war mit Socken und Trekking-Schuhen bereits für die kalte Jahreszeit gerüstet.

Aus meiner Warte war ich am letzten Spätsommertag endlich am Ziel – just in time. Ein gutes Gefühl! Das Boot lief gut – in der neuen Konfiguration habe ich den Schwerpunkt um 20 Zentimeter weiter nach vorn verlegt. Ich ließ Richard ein paar Minuten alleine treten, um ein Foto zu machen und um die Fahrtanzeige auf dem GPS abzulesen – es zeigte immerhin 6 bis 7 Stundenkilometer an – mit nur einem Antrieb. Die Probefahrt war ein echter Erfolg, eine Belohnung für die wochenlange Schufterei. Wir haben darauf einen Korken knallen lassen!

Auch das Abrüsten ging gut von der Hand. Wir kamen dann aber doch ins Schwitzen, als wir die Plattform wieder kopfüber auf den Dachträger hoben. Daraus habe ich eine Lehre gezogen. Ich habe den auf die Plattform geschraubten Lattenrost wieder entfernt. Und die Leisten stattdessen auf zwei Gurtbänder getackert. So kann ich den Lattenrost zusammenrollen und separat aufs Dach packen. Das hat sich bewährt. Die verbleibenden 30 Kilo sind zu zweit machbar. Im Zweifelsfall werde ich künftig vielleicht 2 Leute zum auf- und abladen motivieren.

Nun hängt die Plattform unter der Zwischendecke der Garage. Das ist ein echt gutes Gefühl – das Seacycle ist startklar für die große Tour! Über die werde ich unter Reisen berichten.